Transportørsystemer er ryggraden i moderne materialhåndteringsoperasjoner. Fra lager og produksjonsanlegg til flyplasser og emballasjelinjer, sikrer transportører at varer beveger seg effektivt fra et punkt til et annet. Kjernen i mange transportørdesign er drevne ruller, som aktivt driver produkter langs linjen. Å forstå hvordan strøm overføres til disse rullene er avgjørende for ingeniører, vedlikeholdsfolk og alle som er involvert i utforming eller drift av transportør.

1.

I et transportelsystem kan ruller klassifiseres i to hovedtyper: tomgangsruller og Drevet rull . Idler -ruller støtter ganske enkelt og veileder produktet, slik at det kan bevege seg fritt, mens drevne ruller er mekanisk drevet for å aktivt flytte gjenstander langs beltet eller rullestien. De drevne rullene får energi fra en ekstern strømkilde som en elektrisk motor og konverterer den til rotasjonsbevegelse, som igjen flytter det formidlede materialet.

Drevne rulletransportører brukes ofte der det kreves presis kontroll av produktbevegelse. De er spesielt nyttige i applikasjoner som involverer akkumulering, sortering, emballasje eller automatisert montering. Fordi hver rull eller gruppe ruller kan være uavhengig drevet eller kontrollert, tillater disse systemene fleksibel materialstrøm og effektiv håndtering av varierende produktstørrelser og vekter.

2. Prinsippet om kraftoverføring

Kraftoverføring i drevne rulletransportører er basert på konvertering av elektrisk eller mekanisk energi til rotasjonsbevegelse. Energien overføres fra en motor eller drivenhet til rullene gjennom en mekanisk kobling. Denne koblingen kan ha flere former som kjeder, belter, gir eller integrerte motorer. Den valgte metoden avhenger av utformingen av transportøren, belastningskravene og ønsket nivå av kontroll og effektivitet.

Hovedmålet med overføringsmekanismen er å sikre at rotasjonsenergi blir fordelt jevnt til rullene, og gir jevn hastighet og dreiemoment. Riktig kraftoverføring sikrer at produktene beveger seg jevnt, minimerer slitasje på komponenter og reduserer sannsynligheten for glidning eller systemfeil.

3. Vanlige kraftoverføringsmetoder

Det er flere metoder for overføring av kraft til drevne ruller i transportørsystemer. Hver metode har forskjellige egenskaper og fordeler som passer til spesifikke industrielle behov.

3.1 kjededrevne rulletransportører

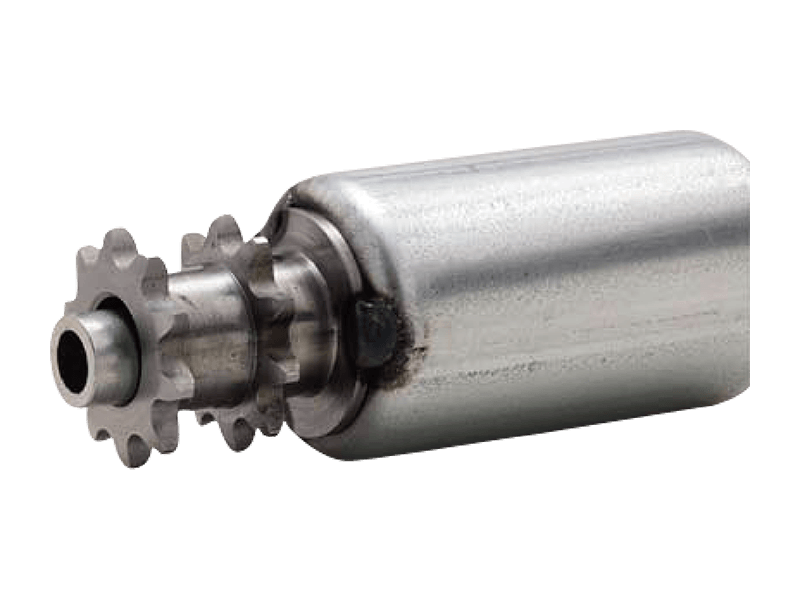

Kjededrevne rulletransportører er blant de mest holdbare og mye brukte typene, spesielt i tunge applikasjoner. I denne designen overføres strøm fra en elektrisk motor til rullene via en kjede og tannhjularrangement.

En drivkjede kobler rullene langs transportørens lengde. Hver rull har et tannhjul festet til den ene enden, og kjeden løkker rundt disse tannhjulene. Når motoren svinger drivakselen, beveger den kjeden og får rullene til å rotere samtidig. Denne metoden sikrer positiv stasjon, noe som betyr at det er liten eller ingen glidning mellom rullene og drivmekanismen.

Kjededrevne systemer er ideelle for håndtering av tunge eller palleterte belastninger, metalldeler og store beholdere. De brukes ofte i produksjon, bilmontering og industriell lager. Imidlertid krever de regelmessig smøring og vedlikehold for å forhindre slitasje og støy.

3.2 Beltedrevne rulletransportører

Beltedrevne rulletransportører bruker et kontinuerlig belte som medium for kraftoverføring. Beltet er loopet rundt en stasjonsremmer koblet til en motor og passerer under eller over rullene. Friksjonen mellom beltet og rullene får rullene til å snu og flytte de formidlede gjenstandene.

Dette systemet gir jevn og stille drift, noe som gjør det egnet for lettere belastninger og applikasjoner der støyreduksjon er viktig. Det brukes ofte i emballasje, postsortering og samlebånd.

Fordi beltet er avhengig av friksjon, kan det imidlertid være noe glidning under tunge belastninger eller når beltet blir slitt. Riktig spenning og justering er avgjørende for å sikre effektiv kraftoverføring. Beltene kan være laget av gummi, polyuretan eller andre syntetiske materialer avhengig av nødvendig holdbarhet og miljøforhold.

3.3 Linjeskaftdrevne rulletransportører

Linjeskafttransportører er et kostnadseffektivt og allsidig alternativ for mellomstore applikasjoner. I dette systemet løper en enkelt roterende aksel langs transportørens lengde. Elastiske belter eller O-ringer kobler linjeskaftet til de enkelte rullene. Når motoren driver linjeskaftet, overfører beltene rotasjonsbevegelse til rullene.

Denne konfigurasjonen gir enkel installasjon og vedlikehold, da individuelle ruller kan erstattes uten større demontering. Linjeakselsystemer muliggjør også akkumuleringssoner der produkter kan stoppe uten å stoppe hele transportøren.

En begrensning er at linjeskafttransportører ikke er egnet for veldig tunge eller uregelmessige belastninger fordi de friksjonsbaserte beltene kan strekke seg eller skli under høyt dreiemoment. Ikke desto mindre forblir de populære for lager, distribusjonssentre og emballasjelinjer.

3.4 Motoriserte drivruller (MDR)

Motoriserte stasjonsrollersystemer representerer en mer moderne og effektiv tilnærming til kraftoverføring. I disse transportørene inneholder hver rull eller utvalgte ruller en kompakt elektrisk motor i rullekroppen. Motoren driver rullen direkte uten behov for eksterne kjeder eller belter.

Den største fordelen med MDR -teknologi er presisjon og energieffektivitet. Hver motorisert rull kan kontrolleres uavhengig, noe som gir intelligent drift som variabel hastighetskontroll, start-stop-funksjoner og sonebasert akkumulering. Denne modulære designen reduserer også vedlikeholdsbehov siden det er færre mekaniske deler utsatt for slitasje.

MDR -transportører blir i økende grad brukt i automatiserte miljøer der fleksibilitet og energibesparelser er prioriteringer. De er vanlige i e-handel oppfyllingssentre, mathåndteringslinjer og smarte produksjonssystemer.

3.5 Gear Drive Systems

Noen transportører bruker girkasser eller girtog for å overføre strøm til rullene. En motor driver girkassen, som deretter distribuerer strøm gjennom sjakter eller koblinger til flere ruller. Gir gir presis dreiemoment og hastighetskontroll og brukes ofte i tilpassede eller tunge transportørdesign.

Girdrevne systemer tilbyr utmerkede pålitelighets- og belastningshåndteringsfunksjoner. Imidlertid kan de være mer sammensatte og dyre å produsere og vedlikeholde sammenlignet med belte- eller kjededrevne systemer. Riktig justering og smøring er kritisk for lang levetid.

4. Faktorer som påvirker effektoverføringseffektiviteten

Ytelsen til en drevet rulletransportør avhenger av hvor effektiv kraft overføres til rullene. Flere faktorer påvirker denne effektiviteten.

4.1 Rullemateriale og overflatebehandling

Materialet og tekstur på rulleoverflaten påvirker friksjonskontakten med belter eller produkter. Stålruller gir høy styrke, men kan generere støy, mens gummibelagte ruller forbedrer grepet og reduserer vibrasjonen.

4.2 Spenning og justering

I belte- og kjedesystemer er riktig spenning avgjørende for å unngå glidning eller overdreven slitasje. Feiljustering kan forårsake ujevn belastning på rullene og for tidlig svikt i transmisjonskomponentene.

4.3 Lastdistribusjon

Ujevnt distribuerte belastninger legg ekstra belastning på visse ruller, forårsaker energitap og redusere den totale systemytelsen. Riktig design sikrer at belastninger støttes jevnt over rullene.

4.4 Smøring og vedlikehold

Regelmessig smøring minimerer friksjonen mellom bevegelige deler, og forlenger levetiden til lagre, kjeder og sjakter. Dårlig vedlikehold fører ofte til økt strømforbruk og redusert pålitelighet.

4.5 Miljøforhold

Temperatur, fuktighet og støv kan alle påvirke effektiviteten av kraftoverføring. For eksempel kan høye temperaturer føre til at beltene utvides eller glir, mens støv kan påvirke kjedeytelsen.

5. Energi- og kontrollhensyn

Moderne transportørsystemer integrerer i økende grad energieffektive teknologier og kontrollsystemer. Variable frekvensstasjoner (VFD -er) tillater presis justering av motorhastighet, og sikrer at transportører bare kjører så raskt som nødvendig. I motoriserte stasjonsrollersystemer minimeres strømforbruket fordi bare aktive soner drives, noe som reduserer ledig energibruk.

Automasjon spiller også en nøkkelrolle i å optimalisere kraftoverføring. Sensorer kan oppdage produkttilstedeværelse og kontrollere driften av spesifikke ruller eller seksjoner. Denne selektive operasjonen forhindrer unødvendig slitasje og sparer energi.

I tillegg kan overvåkingssystemer spore motorisk ytelse, rullehastighet og dreiemoment, og hjelpe vedlikeholdsteam å oppdage potensielle problemer tidlig. Denne utviklingen gjør drevne rulletransportører ikke bare mer effektive, men også smartere og mer lydhøre for operasjonelle krav.

6. Vedlikehold og feilsøking

Effektiv kraftoverføring avhenger av regelmessig vedlikehold og rettidig feilsøking. Vanlige problemer inkluderer forlengelse av kjede, belteklær, feiljusterte sjakter og defekte motorer.

Rutinemessig inspeksjon bør omfatte kontroll av kjedespenning, beltejustering, rullrotasjon og bærende tilstand. Slitte belter eller strekkede kjeder bør byttes omgående for å opprettholde jevn strømlevering. For motoriserte drivruller bør elektriske tilkoblinger og temperaturnivåer med jevne mellomrom kontrolleres.

Støy eller vibrasjoner indikerer ofte ubalanse eller feiljustering i drivsystemet. Å adressere disse tidlige forhindrer store sammenbrudd og forlengelse av systemets levetid. Forebyggende vedlikehold forbedrer ikke bare påliteligheten, men forbedrer også energieffektiviteten og reduserer driftskostnadene.

7. Velge riktig stasjonsmetode

Å velge den beste kraftoverføringsmetoden avhenger av flere faktorer som produkttype, belastningsvekt, driftshastighet, miljø og budsjett.

- For tunge belastninger eller tøffe miljøer , kjededrevne systemer gir nødvendig styrke og holdbarhet.

- For stille og ren operasjoner , Beltedrevne systemer gir jevn bevegelse med minimal støy.

- For fleksible, automatiserte eller høye presisjonsmiljøer , motoriserte drivruller er ideelle.

- For økonomiske, mellomstore applikasjoner , Linjeskafttransportører forblir en praktisk løsning.

Hver metode innebærer avveininger mellom kostnader, kompleksitet og ytelse. Ingeniører balanserer ofte disse faktorene basert på de spesifikke kravene i produksjons- eller logistikkprosessen.

8. Konklusjon

Kraftoverføring i drevne rulletransportører er et kritisk element som bestemmer systemets effektivitet, pålitelighet og levetid. Enten gjennom kjeder, belter, sjakter eller integrerte motorer, forblir målet det samme - for å levere konsistent og kontrollert bevegelse som holder materialer flyter jevnt gjennom produksjons- eller distribusjonsprosessen.

Å forstå hvordan strøm overføres til drevne ruller hjelper operatører og designere å ta informerte beslutninger om systemvalg, vedlikehold og optimalisering. Når bransjer fortsetter å omfavne automatisering og smart produksjon, vil utviklingen av kraftoverføringsmetoder spille en sentral rolle i å forbedre materialhåndteringseffektivitet, energibesparing og operativ presisjon.

Fra tradisjonelle kjededrev til avanserte motoriserte ruller, gjenspeiler hvert system en balanse mellom maskintekniske prinsipper og de utviklende kravene til moderne produksjonsmiljøer. Å mestre disse mekanismene sikrer at transportører fortsetter å prestere som de stille, men uunnværlige arbeidshester av industriell fremgang.